Руководство по эксплуатации

Модули для измерений, контроля и регулирования температуры

УМКТ

РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ

УМКТ.421729.003 РЭ

Настоящее руководство по эксплуатации предназначено для ознакомления обслуживающего персонала с конструкцией, принципом действия, техническим обслуживанием и эксплуатацией микропроцессорных программируемых модулей для измерений, контроля и регулирования температуры УМКТ (в дальнейшем по тексту именуемые "прибор").

Настоящее РЭ распространяется на приборы всех модификаций серии УМКТ, изготовленных согласноТУ 4217-001-54012749-2002. Изготавливается несколько модификаций прибора, отличающихся количеством входных датчиков, конструктивным исполнением, типом встроенных выходных устройств управления.

1. Назначение

1.1. Модули контроля температуры совместно с входными датчиками (термопреобразователями сопротивления) предназначены для контроля температуры, отображениятекущего значения на встроенном цифровом индикаторе и управления технологическими производственными процессами. Приборы могут использоваться в промышленности, коммунальном, сельском хозяйстве и других отраслях.

1.2. УМКТ формируют сигналы управления внешними исполнительными устройствами, обеспечивая независимое регулирование по двухпозиционному или трехпозиционному (с двумя уставками на один канал) закону в соответствии с заданной пользователем логикой работы выходных устройств.

1.3. Функциональные параметры измерения и регулирования задаются пользователем при программировании и сохраняются при отключении питания в энергонезависимой памяти прибора.

1.4. УМКТ имеют встроенный интерфейс для связи с персональным компьютером и объединенияв автоматизированные системы управления процессом задания и поддержания tо С.

2. Модификации прибора

2.1. По функциональному назначению и эксплуатационным характеристикам приборы подразделяются на:

УМКТ1 - одноканальный измеритель - регулятор с двумя встроенными выходными устройствами.

УМКТ2 - двухканальный измеритель - регулятор с двумя встроенными выходными устройствами.

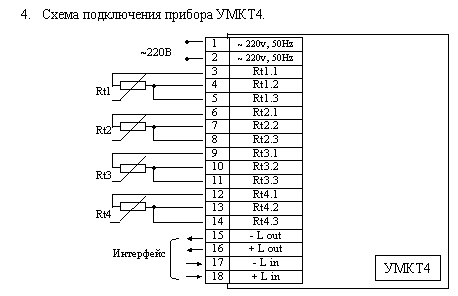

УМКТ4 - четырехканальный измеритель температуры.

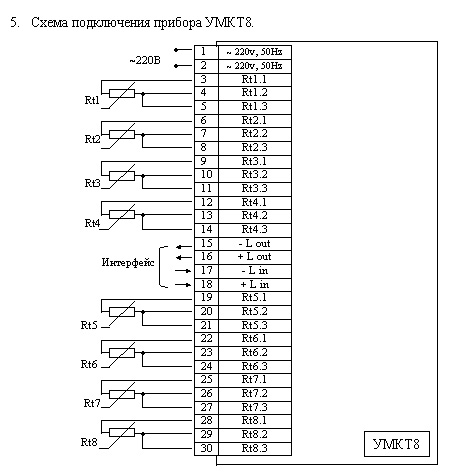

УМКТ8 - восьмиканальный измеритель температуры.

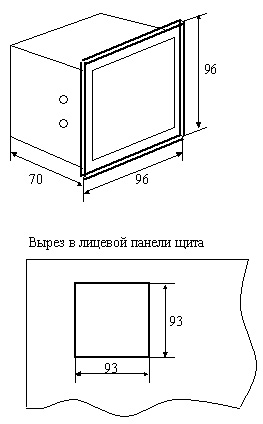

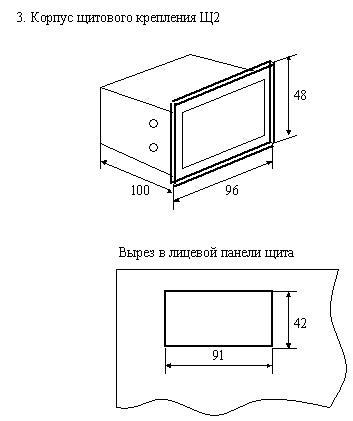

2.2. По варианту конструкции приборы отличаются исполнением корпусов, предназначенных для настенного или щитового крепления на объектах. Эскизы корпусов приведены в Приложении 1.Типы крепления корпуса:

-Н1 – настенный, с размерами 138х105х59 мм.

-Щ1 – щитовой, с размерами 96х96х70 мм.

-Щ2 – щитовой, с размерами 96х48х100 мм.

-D1 – для крепления на DIN – рейку с размерами 66х90х106.

2.3. Типы встроенных выходных устройств прибора:

-Р - реле электромагнитные.

-Т - транзисторные оптопары п-р-п структуры.

-С-симисторные оптопары.

2.4. Приборы других модификаций (по классу точности, питающему напряжению,идр.) оговариваются при заказе.

Информация о модификации прибора при заказе:

П: прибор УМКТ2-Н1-Р – двухканальный измеритель регулятор в корпусе настенного исполнения с двумя встроенными электромагнитными реле, класса точности 0,5 (по умолчанию), питающее напряжение – ~220В, 50Гц.(–15…+10%).

3. Технические характеристики и условия эксплуатации

3.1. Напряжение питания~220v 50Гц.(–15…+10%)

3.2. Потребляемая мощность, не более, Вт.6

3.3. Температура окружающей среды, гр. С+5…+50

3.4. Относительная влажность воздуха (при t = 35 о С), %30…80

3.5. Атмосферное давление, кПа86…107

3.6. Степень защиты корпусанастенного исполнения(Н1)IР54

3.7. Габаритные размеры корпуса Н1138х105х59

3.8. Степень защиты корпуса Щ1 со стороны передней панелиIР54

3.9. Габаритные размеры корпуса Щ196х96х70

3.10. Степень защиты корпуса Щ2 со стороны передней панелиIР20

3.11. Габаритные размеры корпуса Щ296х48х100

3.12. Степень защиты корпуса для крепления наDIN рейку (D1)IР20

3.13. Габаритные размеры корпуса D166х90х106

3.14. Масса прибора, не более, кГ1

3.15. Интерфейс связи с РС через адаптер ИБ-01RS-232

3.16. Количество УМКТ, подключаемых к одному СОМ порту РС255

3.17. Интерфейс связи УМКТ – ИМ64 токовая петля 12V, 20mA

3.18. Длина линии связи прибора с ИМ64, не более, м.1200

3.19. Количество входных каналов УМКТ1, УМКТ2, УМКТ4, УМКТ8, соответственно1, 2, 4, 8

3.20. Время опроса входных каналов, не более, сек.2

3.21. Предельно допустимая основная приведенная погрешность, (без учета погрешности датчика), %, не хуже0,5

3.22. Разрешающая способность, гр.0,1

3.23. Диапазон измерения температуры с термопреобразователями:

ТСМ, гр. С-50…+200

ТСП, гр. С-80…+650

3.24. Типы входных датчиков -термопреобразователи сопротивления ТСМ или ТСП по ГОСТ 6651-94:

1 - ТСП 100П W100=1,391

2 - ТСП 50П W100=1,391

3 - ТСП100ПW100=1,385(Pt100)

4 - ТСП 50П W100=1,385(Pt50)

5 - ТСМ 100М W100=1,428

6 - TCM 50M W100=1,428

7 - ТСМ 100МW100=1,426(Cu100)

8 - TCM 50M W100=1,426(Cu50)

3.25. Количество выходных каналов УМКТ1, УМКТ2, по2

3.26. Максимальный ток, коммутируемый контактами реле при ~220v 50Гц, А5

3.27. Максимальный ток нагрузки транзисторной оптопары при напряжении 50 В постоянного тока, мА100

3.28. Максимальный ток нагрузки симисторной оптопары при напряжении до 400 В, мА100

4. Устройство и принцип работы прибора

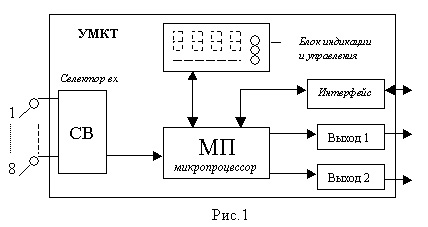

4.1. Функциональная схема прибора приведена на рис. 1. УМКТ состоит из:

селектора входов, блока индикации и управления, двух независимых выходныхканалов (только для УМКТ1 и УМКТ2), микропроцессора и интерфейса.

-к селектору входов подключаются от одного до восьми датчиков -термопреобразователей сопротивления (в зависимости от модификации);

-блок индикации и управления служит для отображения текущих параметров, программирования и управления прибором;

-два независимых выходных канала (УМКТ1, УМКТ2) - для управления внешними устройствами;

-микропроцессор по программе и в соответствии с запрограммированными пользователями функциональными параметрами производит обработку иинтегрирование сигналов входных датчиков, цифровую фильтрацию измеренных значений, вывод данных на блок индикации, опрос кнопок управления, обслуживание интерфейса и формирует сигналы управления выходными устройствами;

-интерфейс служит для связи с персональным компьютером и объединенияв автоматизированные системы управления процессом задания и поддержания температуры.

4.2. Конструкция прибора.

Прибор конструктивно выполнен в пластмассовом корпусе, предназначенном для щитового или настенного крепления. Эскизы корпусов с габаритными и установочными размерами приведены в Приложении 1. Все элементы прибора размещены на двух печатных платах (плата процессора и плата индикации). На лицевой панели расположены клавиатура управления прибором, цифровой индикатор и светодиоды. На задней - присоединительный клеммник. Клеммник для внешних присоединений (датчиков, электропитания, цепей интерфейса) у приборов щитового крепления находится на задней стенке. В приборах настенного крепления клеммник расположен под верхней крышкой. В отверстиях подвода внешних связей установлены герметичные кабельные вводы.

5. Указание мер безопасности

5.1. По способу защиты от поражения электрическим током прибор соответствует классу 0 по ГОСТ 12.2.007.0-75.

5.2. В приборе используется опасное для жизни напряжение. При установке прибора, устранении неисправностей и техническом обслуживании необходимо отключить прибор и подключаемые устройства от питающей сети.

5.3. Не допускается попадание влаги на контакты клеммника и внутренние элементы прибора. Запрещается использование прибора в агрессивных средах с содержанием в атмосфере кислот, щелочей, масел т.п.

5.4. Подключение, техническое обслуживание и программирование прибора должны производиться квалифицированными специалистами, изучившими настоящее руководство по эксплуатации.

5.5. При эксплуатации, техобслуживании и поверке прибора необходимо соблюдать требования ГОСТ 12.3.019-80, «Правил технической эксплуатации электроустановок потребителей» и «Правил техники безопасности при эксплуатации электроустановок потребителей».

Внимание!Всвязисналичием на клеммнике опасного для жизни напряжения приборы в корпусах щитового исполнения (модификации УМКТх-Щ1-х, УМКТх-Щ2-х и УМКТх-D1-х), должны устанавливаться в щитах управления, доступных только квалифицированным специалистам.

6. Монтаж прибора и подготовка к работе

6.1. Установить прибор на штатное место и закрепить его. Габаритные и присоединительные размеры приборов в различных вариантах корпусов приведены в Приложении 1.

6.2. Проложить линии связи для соединения прибора с питающим напряжением, входными датчиками, интерфейсом связи (если прибор подключается к РС) и исполнительными механизмами. При выполнении монтажных работ использовать только стандартный инструмент.

6.3. При монтаже внешних связей необходимо обеспечить надежный контакт с клеммником прибора. Сечение жил не должно превышать 1 кв. мм. Подсоединение проводов во всех вариантах корпусов осуществляется под винт. Для доступа к клеммнику в приборе настенного крепления необходимо снять с него верхнюю крышку.

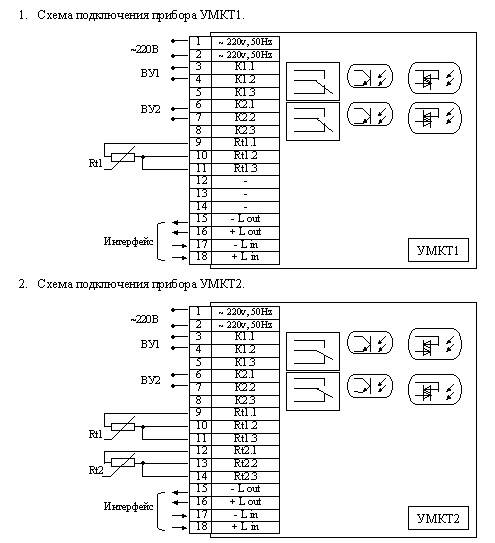

6.4. Подключение термопреобразователей сопротивления

В приборах используется трехпроводная схема подключения термопреобразователей сопротивления. К одному из выводов термосопротивления Rt подсоединяются два провода, а третий подключается к другому выводу Rt. Такая схема позволяет компенсировать сопротивление соединительных проводов. При этом необходимо соблюдать условие равенства сопротивлений всех трех проводов. Подключение осуществляется в соответствии со схемой в Приложении 2.

Параметры линии:

- длина линии «прибор – термопреобразователь»-не более 100 м;

- сопротивление линии не более 10 Ом;

- трехпроводная линия равной длины и сечения.

Термопреобразователи сопротивления могут подключаться к прибору и с использованием двухпроводной линии, но при этом отсутствует компенсация сопротивления соединительных проводов и поэтому будет наблюдаться зависимость показаний прибора от колебаний сопротивления соединительных проводов из – за воздействия на них температуры окружающей среды. В случае использования двухпроводной линии необходимо при подготовке прибора к работе выполнить следующие действия:

- перед началом работы установить перемычку между контактами компенсационных проводов (например: для 1 – го канала УМКТ2 - контакты 10-11) а двухпроводную линию подключить ко входу прибора (соответственно к контактам9 и 10);

- к противоположным от прибора концам линии связи «прибор - термопреобразователь» вместо термопреобразователя подключить магазин сопротивлений с классом точности не хуже 0,05;

-установить на магазине значение, равное сопротивлению термопреобразователя при температуре 0оС (50 или 100 Ом, в зависимости от типа датчика);

-подать на прибор питание и через 15-20 мин. по показаниям цифрового индикатора определить величину отклонения температуры от 0оС по каждому каналу измерения;

-ввести в память прибора значение коррекции «сдвиг характеристики» для каждого канала в соответствующем параметре, равное по величине показаниям прибора, но с противоположным знаком;

-проверить правильность задания коррекции, для этого не изменяя значения сопротивления на магазине, перевести прибор в режим измерения и убедится, что при этом его показания равны 0 + 0,2 оС;

-отключить питание, отсоединить линию связи от магазина сопротивлений и подключить ее к термопреобразователю;

-после выполнения этих действий прибор готов к работе.

К входам прибора должны подключаться термосопротивления одного и того же типа (см. п. 3.21). Код типа датчиков устанавливается пользователем при программировании.

Во избежание поломки измерительной части прибора присоединение связей необходимо производить, начиная с подключениядатчиков к линии, а затем линии к клеммникуприбора.

Для исключения проникновения промышленных помех в измерительную схему прибора линию связи датчика с прибором рекомендуется экранировать.

Запрещается объединять «землю»прибора с заземлением оборудования. Не допускается прокладка линии связи датчика с прибором в одной трубе с силовыми проводами, создающими высокочастотные или импульсные помехи.

6.5. Подключение сети питания и исполнительных устройств управления производится по схеме соединений (Приложение 2).

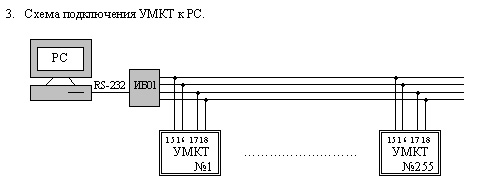

6.6. Подключение УМКТ к РС производится по схеме соединений (Приложение 2).

6.7. После подключения всех необходимых связей подать на прибор питание. На цифровом индикаторе на несколько секунд появится код датчика и засветятся все светодиоды, после чего прибор перейдет в режим «работа». При исправности датчиков и линий связи на индикаторе отобразится текущее значение температуры в цифровом виде. Если после подачи питания на индикаторе появятся прочерки или показания не соответствуют реальным значениям, проверьте исправность датчиков и линии связи, а также правильность их подсоединения.

6.8. При проверке исправности необходимо отключить прибор от сети питания. Необходимо использовать при прозвонке связей устройствос напряжением питания не более 5 В. В других случаях необходимо отключить датчик от прибора.

6.9. Введите в прибор необходимые для выполнения технологического процесса параметры регулирования и задайте нужные рабочие режимы. После установки требуемых параметров прибор готов к работе.

7. Работа прибора

7.1. Режимы работы прибора.

Эксплуатация прибора осуществляется в одном из двух режимов: «работа» и «программирование». Режим работа является основным режимом, в который прибор автоматически входит при включении питания. В данном режиме производится опрос входных датчиков, вычисление и отображение на цифровом индикаторе текущих значений, связь с РС и управление выходными устройствами в соответствии с заданными рабочими параметрами.

7.2. Индикация и управление прибором.

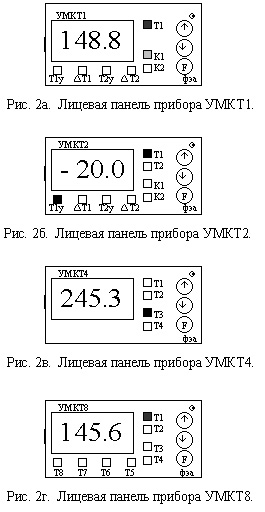

Внешний вид лицевых панелей УМКТ приведен на рисунках 2а – 2г.

В режиме «работа» кнопкой «á» выбирают выводимый на индикацию канал измерения. Кнопка «F» служит для просмотра Туст и êТ (УМКТ1, УМКТ2).

В режиме «программирование» кнопки «á» и «â» предназначены для ввода кода доступа, увеличения и уменьшения выбранного параметра.

Режим работы индикации задается при программировании (параметр in.хх).

7.3. Измерение температуры.

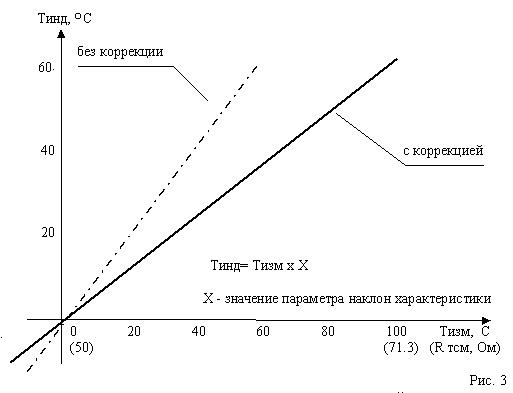

Измерение температуры производится с помощью термопреобразователей сопротивления ТСМ, ТСП и основано на температурной зависимости электрического сопротивления металлов. Датчики температуры выполнены в виде катушки из тонкой медной или платиновой проволоки на каркасе из изоляционного материала, заключенной в защитную гильзу. Термопреобразователи сопротивленияхарактеризуются двумя параметрами: Rо - сопротивление датчика при 0о С и W100- отношение сопротивлениядатчикапри 100о С к его сопротивлению при 0о С. Измеренное значение может быть откорректированно для устранения начальной погрешности преобразования входных датчиков и погрешностей, вносимых соединительными проводами. В приборах имеется два типа коррекции, позволяющие осуществлять изменение наклона и сдвиг измерительной характеристики на заданную величину.

7.4. Наклон характеристики.

Используется для компенсации погрешностей датчиков (при отклонении значения W100 у термопреобразователей сопротивления).

Измеренное значение температуры умножается на заданный пользователем поправочный коэффициентХ = 0,90 - 1,10.

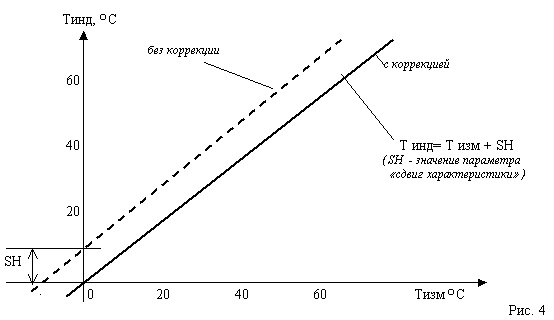

7.5. Сдвиг характеристики.

Используется для компенсации погрешностей, вносимых сопротивлениями подводящих проводов (при подключении термопреобразователей сопротивления по двухпроводной схеме), а также при отклонении у термопреобразователей сопротивления значения Rо.

К каждому вычисленному значению измеренной температуры прибавляется заданное пользователем значение (в гр. С).

7.6. Цифровая фильтрация измерений.

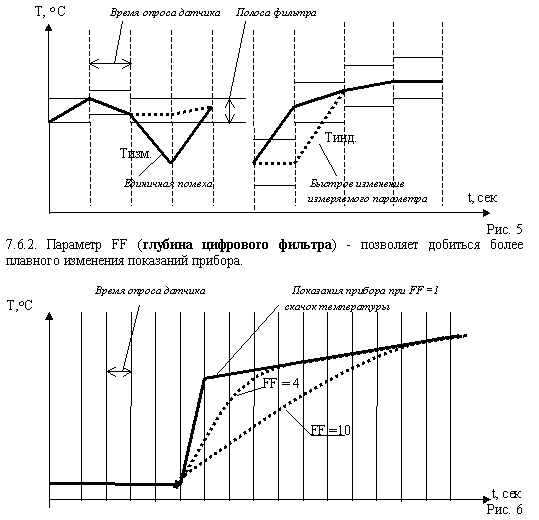

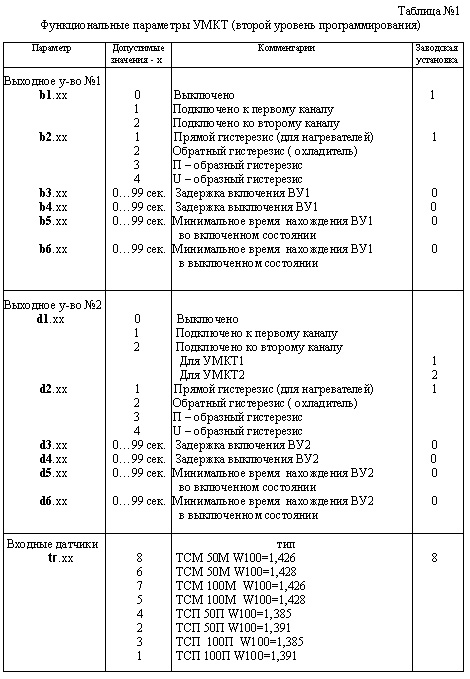

Для повышения качества измерения входные сигналы обрабатываются микропроцессором с помощью цифрового фильтра, позволяющего уменьшить влияние случайных помех на измерение температуры. Работа фильтра описывается двумя параметрами, задаваемыми при программировании: PF- полоса цифрового фильтра и FF- глубина цифрового фильтра. Их допустимые значения и заводские установки приведены в таблице № 1.

7.6.1. Параметр PF (полоса цифрового фильтра) позволяет защитить измерительный тракт от единичных помех. Полоса фильтра задается в единицах измеряемой величины. Если полученное значение отличается от предыдущего на величину, большую, чем установлено в этом параметре, то производятся повторные измерения, пока полученное значение не попадет в заданную полосу пропускания. В течении этого времени на индикаторе остается старое значение.

Как видно из рисунка 5, малая полоса фильтра приводит к замедлению реакции прибора на быстрое изменение входной величины. Поэтому при малом уровне помех или при работе с быстроменяющимися процессами рекомендуется увеличить значение параметра. В случае сильных помех следуетуменьшить значение параметра для устранения их влияния на работу прибора. В этом случае возможно уменьшение быстродействия из-за повторных измерений.

В этом параметре задается количество последних измерений, из значений которых прибор вычисляет среднее арифметическое. При значении параметра равном 1 фильтр выключен. Увеличение значения параметра FF приводит к увеличению помехозащищенности, но повышает инерционность прибора. Уменьшение значенияприводит к более быстрой реакции прибора на скачкообразные изменения контролируемой величины, но снижает помехозащищенность измерительного канала. Наглядно действие параметра показано на рисунке 6.

7.7. Выходные устройства.

Приборы УМКТ1 и УМКТ2 имеют по два независимых выходных устройства, формирующие сигналы управления внешними исполнительными устройствами, обеспечивая независимое регулирование по двухпозиционному или трехпозиционному (с двумя уставками на один канал) закону в соответствии с заданной пользователем логикой работы выходных устройств.

7.7.1. Выходные устройства – дискретные, ключевого типа -электромагнитные реле, транзисторные оптопары, симисторные оптопары - используются для управления (включения/выключения) нагрузкой непосредственно, или через более мощные управляющие элементы (пускатели, реле, тиристоры или симисторы). Транзисторная оптопара применяется для управления низковольтным реле (до 50В). Для избежания выхода из строя оптотранзистора из-за большого тока самоиндукции параллельно обмотке реле необходимо установить диод типа КД103, КД109, КД522 или аналогичный. Оптосимистор имеет внутреннюю схему перехода через ноль и включается в цепь управления мощного симистора через ограничивающий резистор. Величина резистора определяет ток управления симистора.

7.7.2. Режим работы выходных устройств - сравнение измеренной величины с эталонной (уставкой) и изменение состояния ВУ при пересечении порогового уровня ê (гистерезиса) в зависимости от заданной логики работы.

7.7.3. Для защиты от частых срабатываний, аварийной сигнализации, или других условий в приборы введены параметры задержки включения и выключения выходных устройств и параметры удержания выходных устройств во включенном и выключенном состоянии. ВУ изменяет свое состояние, если условие, вызывающее изменение состояния сохраняется в течении времени, установленного в этих параметрах.

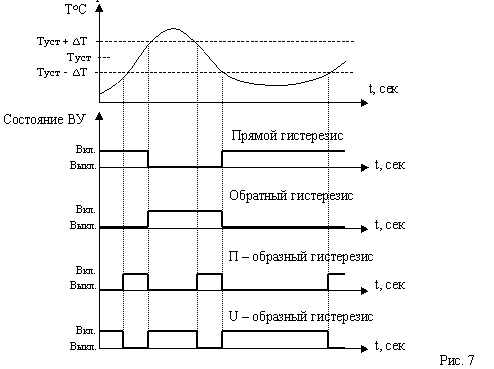

7.7.4. Типы логики работы ВУ.

1). Прямой гистерезис (нагреватель) - применяется для управления работой нагревателя или сигнализации о том, что текущее значение температуры Ттек<Туст.

Выходное устройство первоначально включается при Ттек<Туст - êТ, выключается при Ттек>Туст + êТи вновь включается при Ттек<Туст - êТ, осуществляя тем самым двухпозиционное регулирование по уставке Туст с гистерезисом êТ.

2). Обратный гистерезис (охладитель) - применяется для управления работой охладителя или сигнализации о превышения значения уставки. ВУ включается при значениях Ттек>Туст + êТ, а выключается при Ттек<Ттек - êТ.

3). П – образный гистерезис - применяется для сигнализации о входе контролируемой величины в заданные границы. Выходное устройство включается при Туст - êТ<Ттек<Туст + êТ.

4). U – образный гистерезис - применяется для сигнализации о выходе контролируемой величины за заданные границы. Выходное устройство включается при Ттек<Туст - êТ и Ттек>Туст + êТ.

7.8. Интерфейс УМКТ.

УМКТ имеют встроенный интерфейс (токовая петля) для связи с персональным компьютером и объединения в автоматизированные системы управления процессом задания и поддержания температуры. УМКТ подключаются к СОМ порту через интерфейсный блок ИБ01 параллельно по четырехпроводной линии. С компьютера также производится диагностика и калибровка приборов. Каждый прибор имеет свой интерфейсный номер от 1 до 255 (задается при программировании в параметре n.xxx). Подключение УМКТ к РС производится по схеме соединений (Приложение 2). Описание ИБ и работа УМКТ в составе систем находится на http://www.fea-samara.ru.

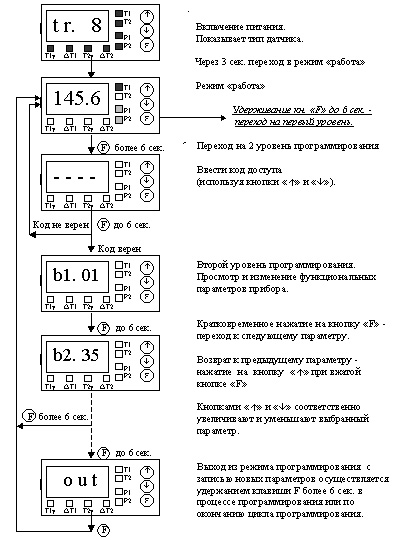

8. Программирование прибора

Режим «программирование» предназначен для задания и записи в энергонезависимую память прибора требуемых при эксплуатации рабочих параметров измерения и регулирования. Заданные значения параметров сохраняются в памяти прибора при выключении питания. При входе в режим программирования выходные устройства переводятся в режим – отключено.

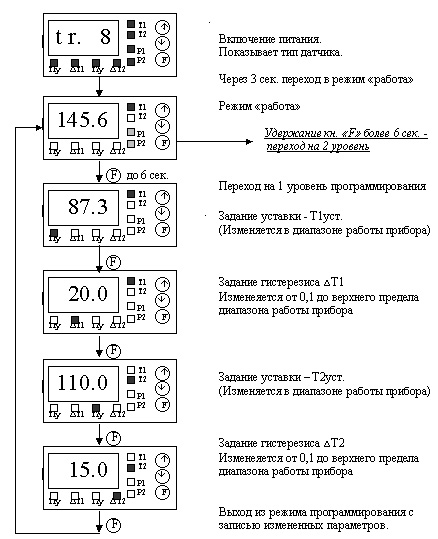

В приборах УМКТ1 и УМКТ2 установлено два уровня программирования. ДляУМКТ4 и УМКТ8 – только второй уровень программирования. На первом уровне осуществляется просмотр и изменение значений параметров регулирования уставок Т1уст, Т2уст и гистерезисов êТ1 и êТ2. На втором уровне программирования осуществляется просмотр и изменение функциональных параметров прибора.

Вход на первый уровень программирования осуществляется кратковременным нажатием на кнопку «F». Последовательность работы с прибором на этом уровне приведена на рис. 8. Кнопки «á» и «â» предназначены соответственно для увеличения и уменьшения выбранного параметра. Однократное нажатие на кнопку изменяет параметр на единицу. При удерживании кнопки изменение происходит автоматически с возрастанием скорости изменения. Переход от одного параметра к другому осуществляется кратковременным нажатием на кнопку «F». Если в течении 20 секунд не производится операций с кнопками, прибор автоматически возвращается в режим «работа» без записи измененных параметров. Выход с записью новых параметров в энергонезависимую память осуществляется кратковременным нажатием кнопки «F» по окончанию цикла программирования первого уровня. Прибор при этом перейдет в режим «работа». Во время программирования параметров уставок и гистерезисов индикаторы Т1 и Т2 показывают – к какому каналу измерения подключено соответствующее выходное устройство (параметры b1.xx и d1.xx).

Примечание: В УМКТ1 отсутствует светодиодный индикатор Т2, и оба выходных канала подключены к каналу №1.

Вход на второй уровень программирования осуществляется нажатием и удерживанием кнопки «F» более 6 сек. в режиме «работа» и введением кода доступа. Код доступа необходим для защиты от несанкционированного изменения рабочих режимов прибора. Он вводится с использованием кнопок «á» и «â». Кнопкой «á» изменяют величину, а кнопкой «â» положение изменяемого значения кода. Код доступа задается изготовителем.

Для данного прибора он 1713.

Последовательность работы с прибором на втором уровне программирования приведена на рис. 9. Функциональные параметры УМКТ приведены в таблице №1.

Кнопки «á» и «â» предназначены соответственно для увеличения и уменьшения выбранного параметра. Однократное нажатие на кнопку изменяет параметр на единицу. При удерживании кнопки изменение происходит автоматически с возрастанием скорости изменения. Переход от одного параметра к другому осуществляется кратковременным нажатием на кнопку «F».Возврат к предыдущему параметру осуществляется нажатием на кнопку «á» при вжатой кнопке «F».Если в течении 20 секунд не производится операций с кнопками, прибор автоматически возвращается в режим «работа» без записи измененных параметров. Выход из режима программирования с записью новых параметров в энергонезависимую память осуществляется кратковременным нажатием кнопки «F» по окончанию цикла программирования второго уровня или удерживанием кнопки «F» более 6 сек. в процессе программирования. Прибор при этом перейдет в режим «работа».

Рис. 8. Первыйуровень программирования (УМКТ1, УМКТ2).

Рис. 9. Второй уровень программирования (УМКТ1 – УМКТ8).

Таблица №1. Продолжение.

9. Техническое обслуживание

9.1. Техническое обслуживание прибора проводится не реже одного раза в шесть месяцев и состоит в контроле крепления прибора, контроле электрических соединений, а также удаления пыли и грязи с клеммника прибора.

9.2. Ремонт и калибровка прибора осуществляется на предприятии изготовителе или в сертифицированных им центрах.

9.3. Поверку прибора проводят территориальные органы или ведомственная метрологическая служба потребителя, имеющая право поверки. Требования к поверке, порядок и этапы проведения определяютсяметодикой поверки УМКТ.421729.001 МП.

Межповерочный интервал- 2 года.

10. Маркировка

10.1. На прибор наносятся:

-условное обозначение типа и модификации прибора;

-класс точности;

-знак предприятия изготовителя;

-заводской номер;

-год изготовления;

-изображение знака утверждения типа.

11. Упаковка.

11.1. Упаковка прибора производится по ГОСТ 9181-74 в потребительскую тару, выполненную из гофрированного картона.

11.2. Упаковка изделий при пересылке почтой по ГОСТ 9181-74.

12. Хранение

12.1. Прибор хранить в закрытых отапливаемых помещениях в картонных коробках при температуре окружающего воздуха от 0 до +60 гр.С. и относительной влажности воздуха не более 95% при температуре 35 гр.С.

12.2. Воздух помещения не должен содержать пыли, паров кислот и щелочей, а также газов, вызывающих коррозию.

13. Транспортирование

13.1. Прибор в упаковке транспортироватьпри температуре от –25 гр.С до +55 гр.С, относительная влажность не более 98% при 35 гр.С

13.2. Транспортирование допускается всеми видами закрытого транспорта.

13.3. Транспортирование авиатранспортом должно производиться в отапливаемых герметизированных отсеках.

14. Комплектность

14.1. Прибор1 шт.

14.2. Паспорт1шт.

14.3. Руководство по эксплуатации1 шт.

Приложение №1. (Продолжение)Эскизы корпусов УМКТ.

Приложение №2. (Продолжение)Схемы подключения прибора УМКТ.

Приложение №2. (Продолжение)Схемы подключения прибора УМКТ.